Насос центробежный самовсасывающий марки НЦС 50-7,1-20 предназначен для перекачивания молока, пива, питьевой воды и сходных с ним по вязкости и химической активности продуктов с температурой не более 90°С и плотностью не более 1250 кг/м3 .

Насос производится компанией 'Насосы.ПРО' и соответствует требованиям ТР ТС 010/2011 'О безопасности машин и оборудования' что подтверждается декларацией о соответствии за регистрационным номером ТС N RU Д-RU.МБ32.В.03021 от 27.05.2016г.

Электроагрегат может устанавливаться как на молочном заводе, так и в пылезащищенном отсеке автоцистерны и должен быть работоспособен при температуре от -30 °C до +50 °C.

Мы производим и поставляем данный насос в двух исполнениях:

- под гидромотор 310.1201У1;

- насосный агрегат в сборе с электродвигателем (5,5 кВт * 3000 об/мин.).

Условное обозначение при заказе, переписке и в другой документации:

НЦС 50-7,1-20-УЗ, где

НЦС - насос центробежный самовсасывающий;

50 - диаметр входного и выходного штуцеров;

7,1 - подача, л/с;

20 - напор, м;

УЗ - климатическое исполнение и категория размещения при эксплуатации.

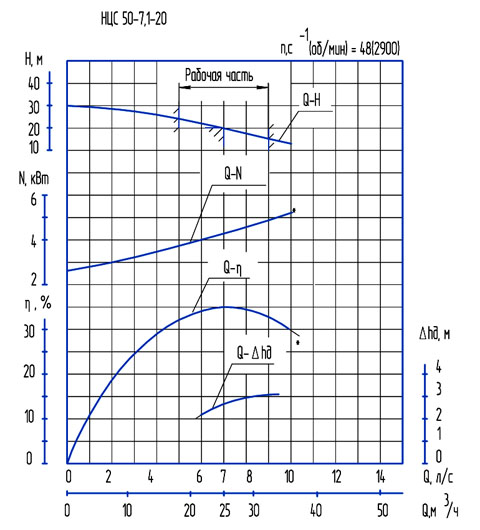

Технические данные

Подача, л/с (м3/ч) 7,1 (25)

Напор, м (производственное допустимое отклонение 10%) 20

Высота всасывания, м 6,0

Диаметр входного и выходного штуцеров, мм 50

Коэффициент полезного действия, % не менее 35

Номинальная частота вращения, (С1 (об/мин)) 48 (2900)

Габаритные размеры без приводного двигателя 265x280x525

Масса, кг, не более (без двигателя) 15

Устройство и принцип работы

Насос НЦС 50-7,1-20 является центробежным, консольно-моноблочным, одноступенчатым, самовсасывающим.

Валом насоса является наконечник, насаженный на вал двигателя и закрепленный штифтом.

Направление вращения ротора-против часовой стрелки, если смотреть со стороны всасывания.

Насос состоит из корпуса насоса, колеса рабочего, воздухоотделителя и опоры.

На периферии к корпусам насоса приварен вертикально расположенный выходной патрубок, внутри которого устанавливается сопло, охватывающее своей нижней частью колесо рабочее. На верхнюю часть выходного патрубка корпуса насоса устанавливается воздухоотделитель, закрепленный на корпусе насоса болтами и гайками.

К корпусу насоса и воздухоотделителя зажимными кольцами прижимаются крышки. Уплотнение рабочих камер корпуса насоса ж воздухоотделителя осуществляется резиновыми кольцами.

В центре крышки корпуса и воздухоотделителя приварен штуцер, к которому посредством накидной гайки присоединяются всасывающий и нагнетательный трубопроводы.

Для уплотнений зазора в штуцерах установлены резиновые кольца.

Внутри корпуса насоса устанавливается рабочее колесо, которое гайкой крепится на наконечнике, напрессованном на вал двигателя. Торцовое уплотнение предназначено для предотвращения вытекания перекачиваемой жидкости из камеры насоса по валу.

Для защиты электродвигателя от попадания на него воды установлен облицовочный кожух.

Все детали насоса выполнены из нержавеющей стали и материалов, разрешенных для применения в пищевой промышленности Минздравом РФ и стойких к воздействию молочных продуктов и моющих растворов.

Насос приобретает самовсасывающую способность в результате применения воздухоотделителя, сопла, лопаток рабочего колеса и изогнутой вверх всасывающей трубы. Работа насоса происходит следующим образом. Насос, подключенный к всасывающему и нагнетательному трубопроводам, заполняют продуктом до верхнего уровня всасывающего штуцера рукава.

Рабочее колесо, вращаясь, образует в рабочей камере насоса воздушно-жидкостную смесь и выталкивает её через сопло в воздухоотделитель, где жидкость, освободившись от воздуха, возвращается обратно в рабочую камеру насоса для образования воздушно-жидкостной смеси.

Таким образом, этот процесс в насосе продолжается до тех пор, пока не будет создано необходимое разряжение для подъёма жидкости через всасывающий трубопровод и заполнения рабочей камеры насоса.

После заполнения рабочей камеры жидкостью насос работает, как центробежный.

Указание мер безопасности

При эксплуатации следует соблюдать правила техники безопасности.

Требования безопасности - по ГОСТ 12.2.124-90.

Перед эксплуатацией насос должен быть заземлен. Заземление производится согласно ГОСТ 12.2.007.0-75. Заземляющее устройство, его сопротивление должны соответствовать Правилам устройства электроустановок.

Устройство электропроводки должно соответствовать Правилам техники безопасности при эксплуатации электроустановок потребителей.

Запрещается работа насоса, если пусковая аппаратура электродвигателя не имеет защиты от перегрузок и коротких замыканий.

При проведении ремонтных работ двигатель должен быть полностью отключен от электрической сети и должна быть исключена возможность случайного его включения.

Уровень звука не должен превышать 80 ДБа, допустимые уровни звукового давления - в соответствии с ГОСТ 12.1.003-83.

Подготовка к работе и порядок работы

Перед монтажом необходимо измерить сопротивление изоляций обмоток электродвигателя и, если оно меньше 0,5 мОм, обмотки необходимо просушить.

Установить детали заземления.

Снять зажимное кольцо и крышку корпуса насоса, пробным пуском проверить направление вращения вала двигателя.

Если направление вращения обратное, поменять на пусковом устройстве две фазы местами.

После проверки вращения установить на место крышку корпуса и закрепить её зажимным кольцом.

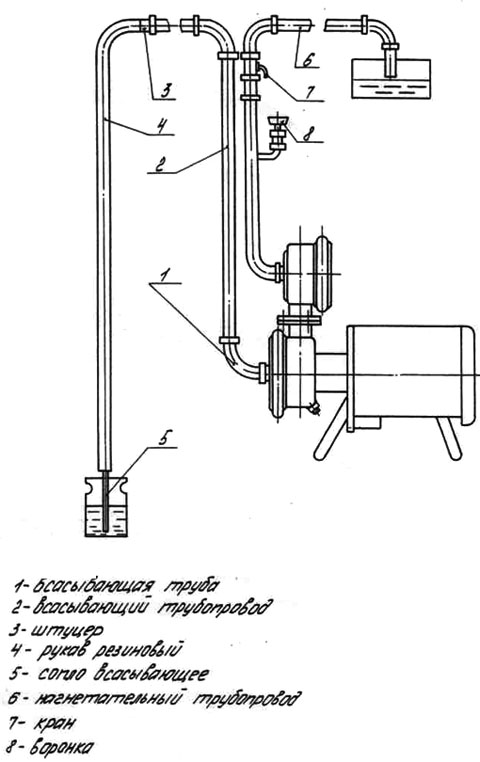

Установить всасывающую трубу, ориентируя её вертикально вверх и закрепить накидной гайкой.

Насос присоединить к трубопроводам по схеме.

К всасывающей трубе присоединить всасывающий трубопровод из нержавеющей трубы Ду-50. Отклонение вертикального участка трубопровода от вертикали допускается до 30°.

К концу горизонтального участка трубопровода присоединить штуцер рукава, рукав резиновый и всасывающее сопло.

Затем приступить к монтажу нагнетательного трубопровода, приварив к нему штуцер воздухоотделителя насоса.

Перед приваркой штуцера надеть на трубу накидную гайку.

На вертикальном участке трубопровода установить заливную воронку и регулирующий производительность (при необходимости) кран.

Рекомендуется высота горизонтальных участков всасывающего и нагнетательного трубопроводов над уровнем основания установки не менее 1,2 м.

Высота всасывания жидкости не должна превышать 6 м.

Трубопровода, в особенности всасывающий должны быть герметичными. Всасывающий трубопровод желательно делать как можно короче, т.к. чем меньше его сопротивление, тем больше производительность насоса.

В присоединений к трубопроводам насос залить через воронку моющий раствор и произвести его безразборную мойку вначале моющим раствором в течение 30 минут, а затем горячей водой в течение 5-7 минут, установив при этом все течи в трубопроводах. После остановки слить через сливное отверстие корпусе насоса остатки воды.

В качестве моющего раствора применяются: каустическая сода концентрацией до 2% при t=70-80°С азотная или сульфаминовая кислота концентрацией 1,5% при температуре 65-70°С.

Перед пуском насоса залить через воронку жадность.

Следует избегать работы насоса 'всухую', когда его корпус не залит водой, т.к. это приводит к преждевременному износу торцового уплотнения наконечника насоса.

Незалитый жадностью насос не будет перекачивать жидкость.

Пустить насос и, перенося всасывающее сопло из одной емкости в другую, откачать из них жидкость.

В конце работы обязательно произвести безразборную мойку насоса и всей системы трубопровода вначале моющим раствором, а затем горячей (до 50°С) водой.

Техническое обслуживание

В процессе эксплуатации необходимо следить за состоянием торцового уплотнения вала насоса.

Утечки через торцовое уплотнение не должны превышать 0,03 л/ч. Наличие повышенной утечки свидетельствует об износе поверхности втулки.

Для восстановления уплотнения насоса разобрать его в следующей последовательности:

- отсоединить от всасывающего и нагнетательного трубопроводов;

- вскрыть коробку и отсоединить провода от двигателя;

- отвернуть три болта;

- снять воздухоотделитель;

- вынуть вертикально вверх сопло;

- снять зажимное кольцо, крышку корпуса насоса;

- отвернуть гайку рабочего колеса;

- снять колесо рабочее;

- отвернуть четыре болта;

- снять корпус насоса.

Поверхность втулки считается изношенной при высоте буртика 0,5 мм, при этом узел торцового уплотнения следует заменить.

Сборка насоса производится в обратной последовательности.

Если при контрольной перекачке жидкости течи не будет, уплотнение считается работоспособным.

Надёжная и долговечная работа уплотнения обеспечивается качеством обработки и чистотой содержания контактируемой поверхности втулки и кольцевой поверхности корпуса насоса, а также состоянием резины манжеты уплотнения и пружины.

Уход за электродвигателем или гидромотором производится в соответствии с инструкцией по их обслуживанию.

Транспортирование и хранение

Насосы должны транспортироваться в соответствии с требованиями правил перевозок грузов на транспорте любого вида.

Условия транспортирования насоса должны соответствовать в части воздействия климатических факторов по условиям хранения 6 ГОСТ 15150-69, в части воздействия механических факторов - по условиям транспортирования С по ГОСТ 23170-78; хранение - по условиям хранения 2 (С) ГОСТ 15150-69.

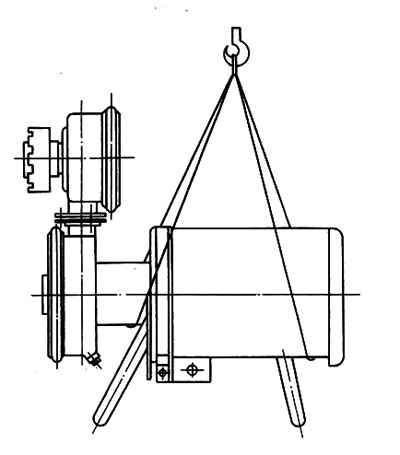

Подъём и транспортировка насоса производится согласно схемы строповки.